みやび工芸ではアクリルを中心に塩ビ、ポリカーボネートなどのプラスチック素材を加工しています。

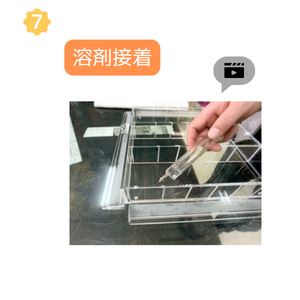

プラスチックの板を切り出し、削る、磨く、穴を開けるなどの加工を施した後、熱で曲げたり、溶剤で接着して製品にしていきます。

これらの作業は、ほとんど手作業で行われています。成形加工とは異なり金型を必要としないので、一つからでもお作りすることが可能です。

アクリル製品ができるまで

アクリル製品ができるまでの作業工程をご紹介します。

加工するものに応じて工程ラインを組み替えることもあります。ラインそのものを臨機応変に組み替えることによって、製造中の傷を防止したり、品質を高める工夫をしています。

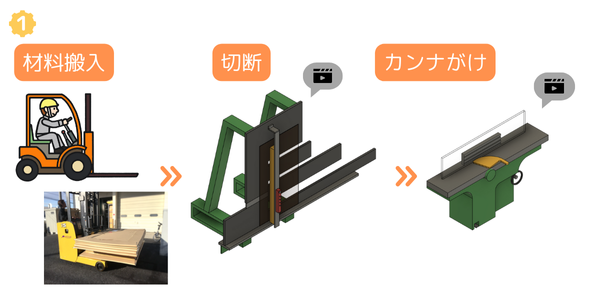

- 1.切断・カンナがけ

- 大きいサイズの部材をパネルソーで切断し、大切りした部材をヨコに並べてランニングソーで小切りにします。必要に応じてミゾ入れも行います

切断した切り口にカンナをかけてきれいにします。

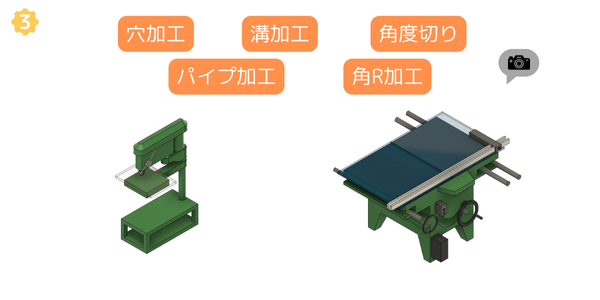

- 3.昇降盤加工・穴加工

- 昇降盤で部材を切断します。刃物を替えれば、斜め切り、角度切り、 角R加工、厚物板切り、パイプ切り、ミゾ加工など色々な加工ができます。

ボール盤で穴をあけます。

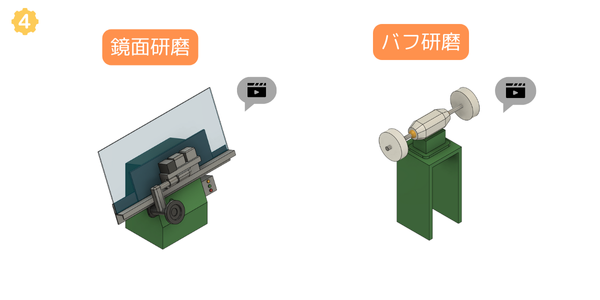

- 4.磨き加工

- 切断したての切り口は、刃物跡やバリなどが見られます。鏡面機やバフで磨いていきます。

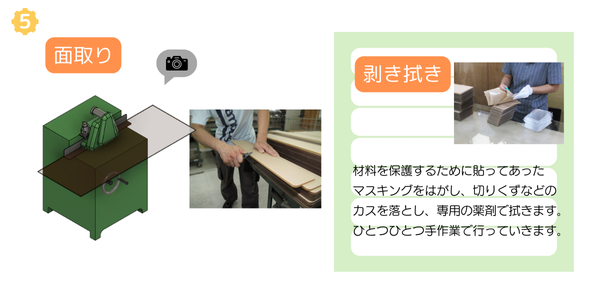

- 5.面取り

- けが防止のために、角を切り落とします。直線の面取りは面取機で、角Rなどはひとつひとつ手で行います。

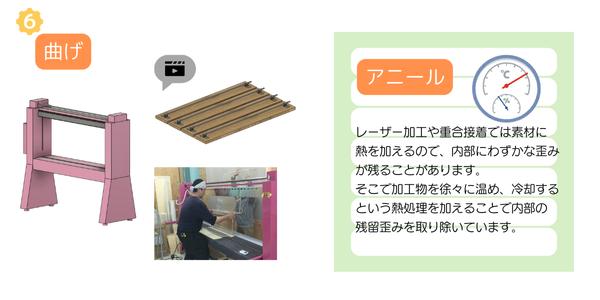

- 6.曲げ加工

- 熱を加えてアクリル板をやわらかくし、角度をつけて曲げていきます。曲げ加工もひとつずつ手作業で行いますが、同じ製品は全て同じ角度になるよう熟練した職人が慎重に作業していきます。

- 8.仕上げ磨き

- 端面をバーナーであぶります。切断面が磨かれる他、角がとれて安全になります。バーナーと製品との距離を一定に保ち、ゆっくりと慎重に作業していきます。

※用途によっては、クラックを防ぐために熱を加えない仕上げ方法を選択する場合もあります。

- 9.検査・梱包

- 図面通りにできているか、不良品がないかチェックし、キズが付かないようポリ袋で包みます。アクリル製品は割れやすいので緩衝材をいれたり、ダンボール箱の形状や詰め方も工夫しています。

入社24年!熟練職人によるアクリルのガス磨き #Shorts

熟練パートさんの華麗なアクリル曲げ技 #shorts