切断・かんながけ

パネルソーでの切断

カンナがけ

材料となるアクリル板は畳一畳以上の大きさ。厚みがあると重量も相当あります。これらを加工して製品にしていきます。

大きいサイズの部材をパネルソーで切断し、大切りした部材をヨコに並べてランニングソーで小切りにします。必要に応じてミゾ入れも行います。切断した切り口にはカンナをかけてきれいにします。

昇降盤加工・穴加工

昇降盤で部材を切断します。刃物を替えれば、斜め切り、角度切り、 角R加工、厚物板切り、パイプ切り、ミゾ加工など色々な加工ができます。ボール盤では穴加工を行います。

汎用機のほかにも、コンピュータで制御するNCルーターやレーザー加工機を用いることもあります。お客様の課題やコストに合わせて加工方法も変わります。

面取りについて

機械加工後の樹脂の角部は、バリが発生したりとても鋭利です。 ケガの防止やその後の接着・組立などの工程をスムーズにするために、面取りで鋭利な角部を除去します。

直線の面取りは面取機にて加工します。

面取機でとれない角はひとつひとつ手で行います。大変な作業ですが、安全な製品にするために必ず行います。

糸面取り

糸面取りは、0.1ミリから0.3ミリ程度の面取りです。角の尖った部分をカッターで糸のように細く削り取ります。

デザイン上、角を除去したくない場合でも、ピン角のままでは危険な場合、糸面取りを行います。

職人が1辺ずつ手作業で行う作業です。

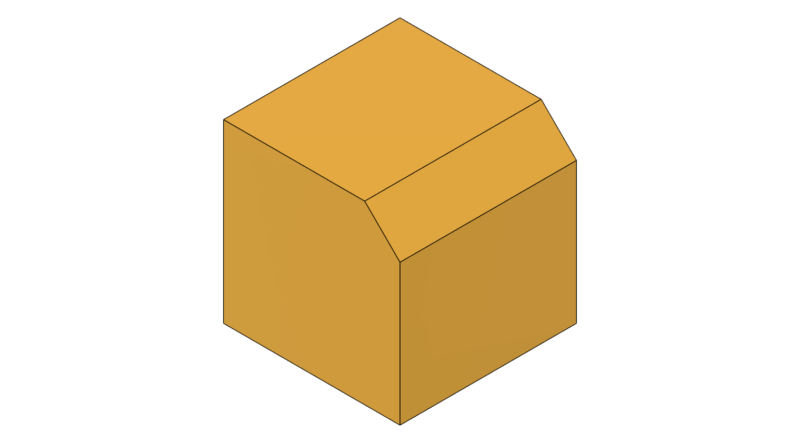

C面取り

角を削って45度の面を作る加工です。C面取りをご希望の場合はC3、C5などのようにご指定いただきます。

C3は45度の角度で3mm削り取ることを意味します。

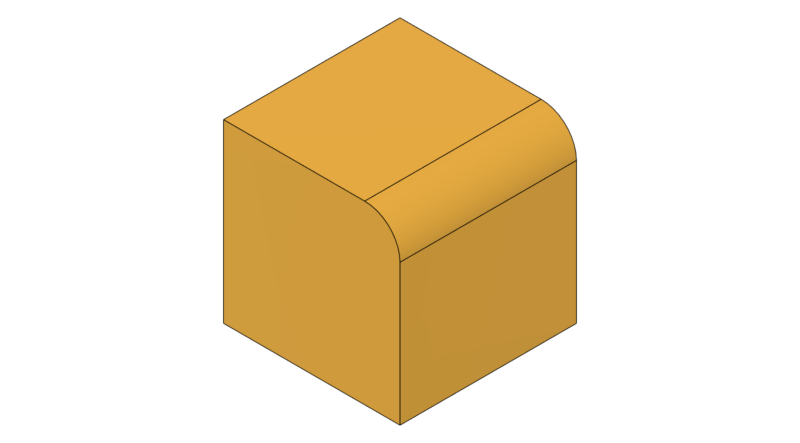

R加工

R面取りは角を丸くする加工です。手が触れる箇所のケガ防止、他の部品との接触による破損防止を目的とする場合もあります。弧を描くように角を切る必要があるため、専用の工具やプログラミングが必要です。R3、R5などのように「弧の半径」でRの大きさを指定していただけます。

【確かな技術力で、あなたの課題を解決します】

この記事でご紹介した高度な切断技術を駆使し、高品質で美しい仕上がりを実現します。専門家による技術的なご相談から、お見積り依頼までぜひお気軽にご連絡ください。

技術相談・見積もり依頼はこちら